Solution n° 1 : L'isolation par l'intérieur

• DANS QUEL CAS ?

Lorsque le client ne souhaite pas modifier l’aspect extérieur de sa maison, par exemple.

• LES PERFORMANCES EXIGÉES PAR LA RT EXISTANT ?

2,3 m².K/W en zones H1 et H2, 2 m².K/W en zone H3.

• LES PERFORMANCES THERMIQUE DE LA TECHNIQUE ?

Un complexe isolant en laine minérale + plaque de plâtre de 70 + 10 mm offre une résistance thermique de 2,05 m².K/W. Le même complexe en 80 + 10 présente un R de 2,40 m².K/W. Un doublage composé de 80 mm de PSE Th 38 + 10 mm de plaque de plâtre permet d’obtenir un R de 2,15 m².K/W porté à 2,65 avec une épaisseur de 100 mm de PSE TH 38. Pour une isolation thermique renforcée, 80 et 100 mm de PSE Ultra Th donnent respectivement une résistance thermique supérieure à 2,45 et 3,05 m².K/W. Avec un isolant en PSE Ultra ThA conjuguant performance thermique optimale et confort acoustique renforcé, la résistance thermique obtenue est de 2,55 m².K/W avec 80 mm d’isolant et 3,15 m².K/W avec 100 mm d’isolant. Dans une pose sur ossature, 80 mm de laine de roche donne une résistance thermique de 2,3 m².K/W.

• LES LIMITES ET LES FREINS ?

Pour obtenir les performances souhaitées, l’épaisseur moyenne des produits d’isolation à mettre en oeuvre a augmenté. De nouveaux matériaux isolants à haute performance, en voie de développement, devraient permettre de réduire les épaisseurs tout en obtenant le même pouvoir isolant. C’est le cas des isolants nano-structurés ou sous basse pression commercialisés en Allemagne. Ils sont constitués de matériaux poreux nano-structurés (généralement à base de silice) enrobés d’un film étanche, imperméable aux gaz, dans lequel on a réalisé un vide très poussé. À pouvoir isolant équivalent, il faut 1 cm de ces panneaux d’isolation sous vide ou PIV contre environ 8 cm de laine minérale. Enfin notons que le PSE améliore encore ses performances en intégrant dans la composition des PSE dernière génération, des particules d’aluminium qui augmentent le rayonnement intérieur.

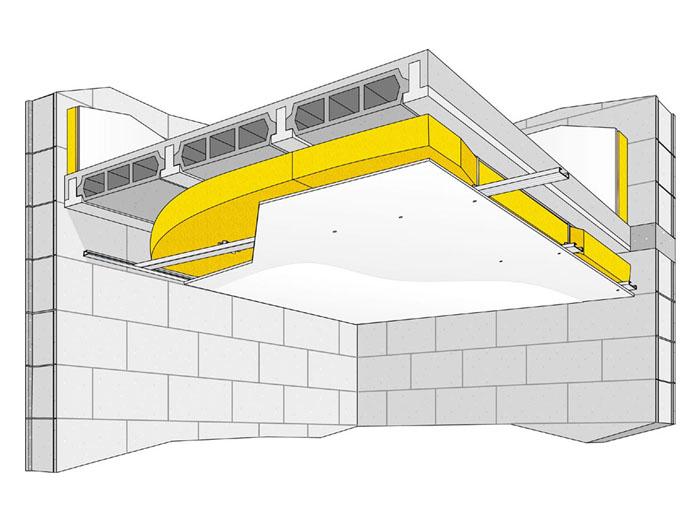

Cas 1 : Doublage sur ossature métallique

Dans cette technique, l’isolant est dissocié du parement de finition. Ce système garantit une isolation de haut niveau avec des performances à la carte en laissant une liberté totale quant au choix de l’isolant, sa nature, sa densité, son épaisseur… et la finition.

Ce procédé ne nécessite pas de colle, permet le passage des gaines sans avoir besoin de réaliser des saignées dans l’isolant (donc sans perte de ses performances) et s’adapte à toutes les configurations architecturales en assurant une planéité parfaite du parement et en absorbant les imperfections du support. Plusieurs mises en oeuvre de l’isolant sont possibles. . .

♦ La technique traditionnelle comporte des rails et des montants (tous les 60 cm) entre lesquels est inséré (mais sans être compressé) un isolant fibreux et sur lesquels est vissé le parement de finition, généralement des plaques de plâtre (plaque de plâtre hydrofuge, prépeinte ou encore haute dureté, de 13 à 18 mm d’épaisseur…).

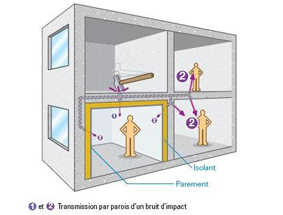

♦ Autre possibilité, développée notamment avec le système Optima du fabricant Isover, l’isolant est déroulé puis fixé mécaniquement sur le mur support par une lisse et un appui spécifique intermédiaire qui vont également assurer le maintien de la fourrure verticale, support de la plaque de plâtre. Une mise en oeuvre qui a pour avantage, par rapport à la pose traditionnelle, d’assurer une isolation en continue donc de minimiser les ponts thermiques et de limiter toute lame d’air parasite entre le support et l’isolant. À noter également, qu’en jouant sur le principe “masse - ressort - masse”, un système de doublage sur ossature métallique assure, en plus, une isolation acoustique performante et modulable puisqu’il est, par exemple, possible de superposer plusieurs épaisseurs de plaque de plâtre fixées par vissage les unes sur les autres au travers de montants verticaux.

AVANTAGES : permet de rattraper les inégalités de surface ; passage des gaines sans saignées ; possibilité de parement et de finitions multiples.

AVANTAGES : permet de rattraper les inégalités de surface ; passage des gaines sans saignées ; possibilité de parement et de finitions multiples.

INCONVÉNIENTS : lorsque l’isolant est posé en continu, les panneaux doivent être parfaitement positionnés bord à bord avec, dans les zones très froides, la pose d’une bande adhésive sur toutes les jonctions entre isolant.