Solution n° 2 : Les combles aménagés

• DANS QUELS CAS ? L’isolation des combles est indispensable dès lors qu’ils sont chauffés pour éviter les déperditions de chaleur et assurer le confort d’été et d’hiver.

• LES PERFORMANCES EXIGEES PAR LA RT EXISTANT ? R = 4 m2.K/W

• LES PERFORMANCES THERMIQUES DE LA TECHNIQUES ? Elles varient selon les procédés retenus - en isolation intérieure, il faut poser une couche de 160 mm de laine minérale ou, en deux couches, 60 mm de laine minérale entre chevrons + 80 mm sur chevrons .

- pour le procédé “Sarking”, utiliser 120 mm de mousse de polystyrène extrudé ou 160 mm de laine minérale ; un caisson chevronné avec une âme en PSE Ultra et un panneau sandwich contrelatté avec une âme en PSE TH offrent respectivement une résistance thermique jusqu’à 4,90 m².K/W et 6,20 m².K/W. Pour répondre aux exigences de la RT, il est par exemple possible d’utiliser un caisson chevronné avec une âme en mousse de polyuréthanne de 125 mm ou en PSE TH 38 de 160 mm ou un panneau sandwich chevronné avec une âme de 145 mm de laine de roche, 170 mm de laine de lin ou 105 mm de mousse polyuréthane…

• LES LIMITES ET LES FREINS ? Certains fabricants proposent aujourd’hui des complexes d’isolation plus performants que les solutions classiques tout en permettant d’augmenter encore le volume habitable. Parmi ces nouveautés, un produit associe isolant mince et laine de verre (fabricant KDB) conjuguant confort d’été (grâce à la barrière thermique réfléchissante) et performance thermique de l’isolant classique. L’autre tendance est d’intégrer un écran de sous-toiture HPV (Haute perméabilité à la vapeur d’eau) au complexe isolant permettant ainsi de gagner de l’espace en supprimant la lame d’air mais tout en permettant la migration de la vapeur d’eau.

Cas 1 : L’isolation par l’intérieur

Cas 1 : L’isolation par l’intérieur

L’isolation sous rampant par panneaux souples, semi-rigides ou encore rigides est la solution traditionnelle par excellence.

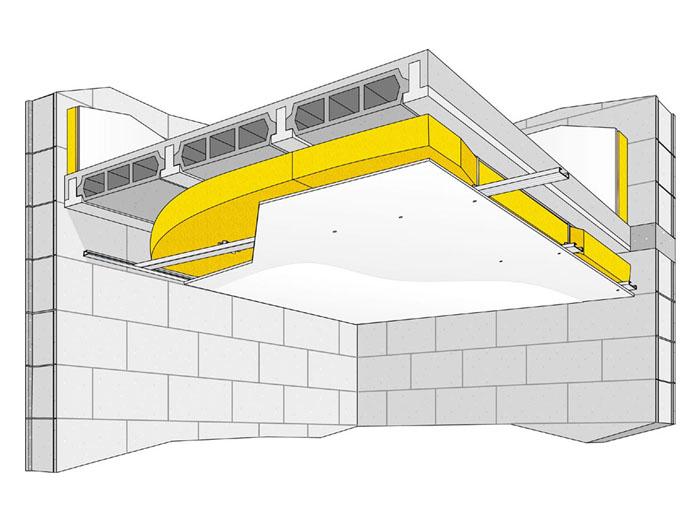

Elle consiste à appliquer deux couches d’isolants sous une ossature métallique suspendue à la charpente qui recevra le parement de finition (plaque de plâtre, panneaux de particules, lambrissage bois…).

♦ La première couche d’isolant est calée par simple compression, sans aucune fixation, dans l’épaisseur des chevrons puis recouverte d’une deuxième couche croisée fixée et maintenue selon les fabricants par vissage sur chevrons, par clipsage mécanique dans une fourrure ou encore en embrochant l’isolant sur les suspentes métalliques et en le maintenant par des cavaliers vissés sur les suspentes…

♦ La deuxième couche d’isolant peut être agrafée sur un contre-chevronnage en bois. La pose du parement de finition se fera alors directement sur celui-ci.

♦ La ventilation de la couverture est indispensable. Il faut donc ménager une lame d’air d’au moins 3 cm entre l’isolant et la couverture et ce, sur toute la sous-face de la toiture. Cette lame d’air doit être portée à 6 cm lorsque la couverture est étanche à l’air (tôle, zinc). La pose d’une isolation bi-couche est une solution assez longue à mettre en œuvre mais qui permet, grâce à l’intégration de l’isolant entre chevrons, de réaliser un gain d’espace sur le volume habitable. La méthode consistant à appliquer une seule couche d’isolant est certes plus rapide, par contre la pose de la totalité de l’épaisseur sur les chevrons occasionne une perte non négligeable du volume habitable.

AVANTAGES : les découpes sont limitées et les chutes réduites ; le confort acoustique est assuré en même temps que le confort thermique ; il existe aujourd’hui des isolants à base végétale (chanvre, lin…) ou animale (plume de canard, laine de mouton…) pour remplacer les classiques isolants en laines minérales.

INCONVENIENTS : solution laborieuse à mettre en œuvre ; perte d’espace et de volume.

Cas 2 : L’isolation par l’extérieur

Cette technique est classée en deux grandes catégories : procédé dit “Sarking” et panneaux supports de couverture.

♦ La première solution, originaire d’Amérique du Nord, permet de réaliser au-dessus de la charpente d’origine une toiture à la carte avec des éléments classiques : parement intérieur vissé ou cloué sur le chevronnage, pare-vapeur, isolant rigide maintenu en place par des contre-liteaux et liteaunage pour les éléments de couverture. Une solution donc intéressante, d’une part, parce qu’elle assure une isolation continue, sans pont thermique, entre la charpente et la couverture et, d’autre part, parce qu’elle permet de conserver le volume initial des combles et la poutraison apparente. L’isolant peut être constitué de panneaux rigides en laine minérale, à base de fibres de bois ou encore en mousse de polystyrène extrudé (XPS). Les panneaux en XPS sont usinés sur les quatre chants pour s’assembler très simplement par rainures et languettes.

♦ La première solution, originaire d’Amérique du Nord, permet de réaliser au-dessus de la charpente d’origine une toiture à la carte avec des éléments classiques : parement intérieur vissé ou cloué sur le chevronnage, pare-vapeur, isolant rigide maintenu en place par des contre-liteaux et liteaunage pour les éléments de couverture. Une solution donc intéressante, d’une part, parce qu’elle assure une isolation continue, sans pont thermique, entre la charpente et la couverture et, d’autre part, parce qu’elle permet de conserver le volume initial des combles et la poutraison apparente. L’isolant peut être constitué de panneaux rigides en laine minérale, à base de fibres de bois ou encore en mousse de polystyrène extrudé (XPS). Les panneaux en XPS sont usinés sur les quatre chants pour s’assembler très simplement par rainures et languettes.

À noter que la laine minérale, contrairement aux panneaux XPS, conjugue confort thermique et acoustique.

♦ La seconde solution, les panneaux-supports de couverture, se posent de panne à panne (60, 82 ou 120?cm de large et jusqu’à 8?m de longueur selon les produits). Ce sont des panneaux sandwichs ou des caissons chevronnés avec lame d’air intégrée. Ils permettent de réaliser la toiture en deux opérations?: mise en œuvre des caissons ou des panneaux puis pose de la couverture. D’où un gain de temps considérable, de l’ordre de 20 à 30?% par rapport à une solution traditionnelle d’autant qu’il est possible de faire réaliser en usine une partie des découpes… Le caisson chevronné assure 3 fonctions en 1 en intégrant dans un seul produit, le parement intérieur constituant le plafond (plusieurs solutions), l’isolation thermique (mousse de polyuréthane, PSE Th 38 ou Ultra?Th, laine de roche) et les demi-chevrons traités et fixés en usine qui remplacent ceux d’une charpente traditionnelle et sur lesquels seront cloués les liteaux. Proposant une isolation plus performante, le panneau sandwich se compose d’un parement intérieur et d’une âme isolante (laine de roche ou de lin, PSE Th 35 ou Ultra Th, mousse polyuréthane ou encore granulés d’écorce de chêne-liège expansés) mais comprend, en plus, un parement de couverture (panneau de particules hydrofugé de 3 à 10 mm) sur lequel est fixé, ou non, un réseau de contrelattes qui supporteront les liteaux de la couverture.

À noter que le panneau sandwich peut également être chevronné.Les chevrons participant à la rigidité du panneau, un panneau ou un caisson chevronnés permettent de reprendre des entraxes de pannes à pannes plus importants, jusqu’à 4,70 m (sous charge de 150 Kg/m2) pour certains produits contre 2,10 m pour un panneau sandwich.

AVANTAGES : absence d’intervention par l’intérieur?; augmentation du volume habitable ; mise en valeur de la charpente ; une gamme importante de finitions intérieures pour les panneaux supports de couverture

INCONVENIENTS : pour les panneaux supports de couverture, le prix d’achat est encore élevé, la reprise entre deux éléments impose de traiter les joints transversaux avec un mastic et les panneaux de grandes dimensions demandent souvent un système de levage mécanisé.